Adottare nuove tecnologie di fusione avanzate e applicabili, migliorando l'automazione delle attrezzature di fusione, in particolare l'applicazione dirobot industrialela tecnologia di automazione è una misura fondamentale per le imprese che vogliono attuare uno sviluppo sostenibile.

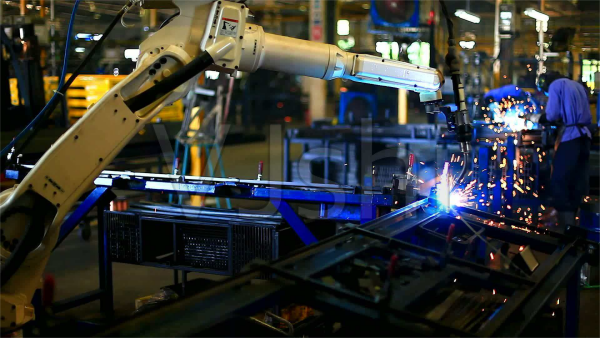

Nella produzione di fusione,robot industrialinon solo può sostituire le persone che lavorano in ambienti ad alta temperatura, inquinati e pericolosi, ma anche migliorare l'efficienza del lavoro, migliorare la precisione e la qualità del prodotto, ridurre i costi, ridurre gli sprechi e ottenere processi di produzione ad alta velocità flessibili e duraturi. La combinazione organica di attrezzature di fusione erobot industrialiha coperto vari campi quali pressofusione, fusione a gravità, fusione a bassa pressione e fusione in sabbia, coinvolgendo principalmente la fabbricazione di anime, fusione, pulizia, lavorazione, ispezione, trattamento superficiale, trasporto e pallettizzazione.

L'officina di fonderia è particolarmente importante, caratterizzata da alte temperature, polvere, rumore, ecc. e un ambiente di lavoro estremamente ostile. I robot industriali possono essere impiegati per la fusione a gravità, la fusione a bassa pressione, la fusione ad alta pressione e la fusione centrifuga, ricoprendo le officine con diversi metodi di fusione di metalli preziosi e non ferrosi, riducendo notevolmente l'intensità di lavoro dei dipendenti.

In base alle caratteristiche delle fusioni, le unità di automazione della fusione a gravità con robot industriali presentano diversi formati di layout.

(1) Il tipo circolare è adatto per getti con diverse specifiche, getti semplici e prodotti di piccole dimensioni. Ogni macchina a gravità può fondere prodotti con specifiche diverse e il ritmo del processo può essere variabile. Una persona può azionare due macchine a gravità. A causa delle poche restrizioni, è attualmente la modalità più comunemente utilizzata.

(2) Il tipo simmetrico è adatto per getti con strutture di prodotto complesse, anime in sabbia e processi di fusione complessi. A seconda delle dimensioni dei getti, i getti di piccole dimensioni utilizzano piccole macchine a gravità inclinate. Le porte di colata si trovano tutte all'interno della traiettoria circolare del robot industriale, che non si muove. Per getti di grandi dimensioni, poiché le corrispondenti macchine a gravità inclinate sono più grandi, il robot industriale deve essere dotato di un asse mobile per la colata. In questa modalità, i prodotti di fusione possono essere diversificati e il ritmo del processo può essere incoerente.

(3) Lo svantaggio dei tipi circolari e simmetrici affiancati è che la logistica delle parti superiori dell'anima in sabbia e delle parti inferiori del getto è a stazione singola e relativamente dispersa, e l'uso di macchine a gravità affiancate risolve questo problema. Il numero di macchine a gravità è stabilito in base alle dimensioni dei getti e al ritmo del processo, e il robot industriale è progettato per determinare se è necessario spostarlo. Le pinze ausiliarie possono essere configurate per completare il lavoro di posizionamento dell'anima in sabbia e di scarico del getto, ottenendo un grado di automazione più elevato.

(4) Tipo circolare La velocità di colata di questa modalità è più efficiente rispetto alle modalità precedenti. La macchina a gravità ruota sulla piattaforma, con stazioni di colata, stazioni di raffreddamento, stazioni di scarico, ecc. Più macchine a gravità operano simultaneamente in stazioni diverse. Il robot di colata preleva continuamente il liquido di alluminio per il colata nella stazione di colata e il robot di prelievo scarica in modo sincrono (può anche essere fatto manualmente, ma a causa della sua elevata efficienza, l'intensità di lavoro è troppo elevata). Questa modalità è adatta solo per la produzione simultanea di fusioni con prodotti simili, lotti di grandi dimensioni e battiti costanti.

Rispetto alle macchine per fusione a gravità, le macchine per fusione a bassa pressione sono più intelligenti e automatizzate, e il lavoro manuale richiede solo il lavoro ausiliario. Tuttavia, grazie alla modalità di gestione altamente automatizzata, durante il processo di fusione, il lavoro manuale può supervisionare una linea da una sola persona e svolgere solo il ruolo di pattugliamento e ispezione. Pertanto, viene introdotta l'unità di fusione a bassa pressione senza operatore, e tutti i lavori ausiliari sono eseguiti da robot industriali.

Esistono due modalità di applicazione delle unità di colata a bassa pressione senza operatore:

(1) Per fusioni con specifiche di prodotto multiple, fusioni semplici e lotti di grandi dimensioni, un robot industriale può gestire due macchine di fusione a bassa pressione. Il robot industriale esegue tutte le attività, come la rimozione del prodotto, il posizionamento del filtro, la numerazione dell'acciaio e la rimozione delle alette, realizzando così una fusione senza operatore. Grazie alle diverse configurazioni spaziali, i robot industriali possono essere appesi a testa in giù o appoggiati a terra.

(2) Per fusioni con specifiche di prodotto singole, che richiedono il posizionamento manuale di anime di sabbia e grandi lotti, i robot industriali prendono direttamente i pezzi dalla macchina a bassa pressione, li raffreddano o li posizionano sulla macchina perforatrice e li trasferiscono al processo successivo.

3) Per le fusioni che richiedono anime in sabbia, se la struttura dell'anima in sabbia è semplice e l'anima è singola, è possibile utilizzare anche robot industriali per aggiungere la funzione di prelievo e posizionamento delle anime in sabbia. Il posizionamento manuale delle anime in sabbia richiede l'accesso alla cavità dello stampo e la temperatura al suo interno è molto elevata. Alcune anime in sabbia sono pesanti e richiedono l'assistenza di più persone per essere completate. Se il tempo di operazione è troppo lungo, la temperatura dello stampo diminuirà, compromettendo la qualità della fusione. Pertanto, è necessario utilizzare robot industriali per sostituire il posizionamento delle anime in sabbia.

Attualmente, le operazioni preliminari della fusione ad alta pressione, come la colata e la spruzzatura degli stampi, sono eseguite da meccanismi avanzati, ma la rimozione dei getti e la pulizia delle teste del materiale vengono eseguite principalmente manualmente. A causa di fattori quali l'elevata temperatura e il peso, l'efficienza della manodopera è bassa, il che a sua volta limita la capacità produttiva della macchina di fusione. I robot industriali non solo sono efficienti nell'estrazione dei pezzi, ma completano anche contemporaneamente il lavoro di taglio delle teste del materiale e dei sacchi di scoria, la pulizia delle alette volanti, ecc., sfruttando appieno i robot industriali per massimizzare il ritorno sull'investimento.

Data di pubblicazione: 08-07-2024